北京市科学技术研究院(以下简称“市科研院”)是北京市人民政府直属的综合性科研机构,地处北京中关村科学城,位于中关村国家自主创新示范区的核心区。落实创新驱动发展战略,全面深度融入北京国际科技创新中心建设,服务新时代首都发展,肩负重大的职责使命。

第一章 总 则

第一条 为创新管理机制、健全现代院所制度、提升科技创新能力,根据《中华人民共和国科学技术进步法》《北京市促进科技成果转化条例》《北京市科学技术普及条例》等科技政策法规及深化改革有关要求,结合本院实际,制定本章程。

第二条 北京市科学技术研究院是北京市人民政府直属综合性科研机构,成立于1984年,简称市科研院,英文名称为Beijing Academy of Science and Technology(英文缩写BJAST)。市科研院开办资金5000万元,出资人为北京市人民政府。住所为北京市海淀区西三环北路27号,登记机关为北京市事业单位登记管理局。院长为拟任法定代表人的人选,经事业单位登记管理机关依法核准后生效。

发布时间:2024年08月16日 16:12

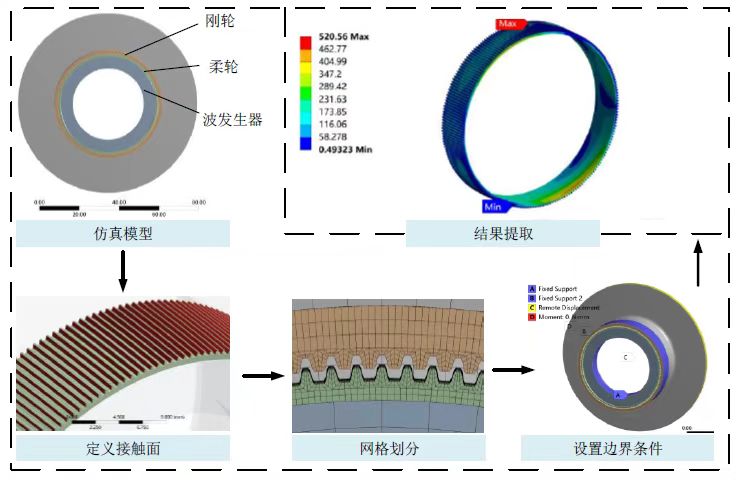

图1.柔轮应力仿真流程

图2.高转矩密度谐波减速器样机零件

图3.高转矩密度谐波减速器样机

谐波减速器由于具有高传动比、高精度、结构紧凑、轻量化设计以及输入输出同轴性等特点,被广泛用于人形机器人的轻负载关节,成为不可或缺的关键零部件。现阶段,我国谐波减速器行业的发展已取得长足进步,国产品牌的市场占有率不断提升,部分场景已经基本实现国产替代,但与进口品牌相比,国产品牌在传动精度、承载能力、噪音控制等方面仍有一定差距,尤其是在以人形机器人为代表的高精度、高转矩密度应用场景,差距更为明显,进口产品仍占据主要市场份额。而谐波减速器的成本约占整机三分之一以上,这就导致采用进口谐波减速器的国产人形机器人在性价比上缺乏优势。因此,加快提高我国谐波减速器的自主创新能力与制造水平,对我国人形机器人产业竞争力的提升具有重要意义。

北京市科学技术研究院智能装备研究所研究团队围绕人形机器人关节模组轻质化、小型化、高效能等发展特点,对标日本HD公司某型号产品,深入开展了关节用谐波减速器齿形和构型的创新性设计,在不降低额定输出扭矩的同时降低产品外形包络尺寸和重量,以提高转矩密度,提升人形机器人关节等高转矩密度应用场景的产品竞争力。团队先对高转矩密度谐波齿轮传动系统的结构参数进行了优化设计,依据谐波齿轮传动系统结构和材料力学基本理论,推导出柔轮的初始变形力和危险截面的应力与柔轮基本参数的关系,再以齿轮的接触强度、弯曲强度、胶合强度等为约束条件,得出了最佳的齿轮工作参数组合,并在满足所要求的承载和传动比的前提下,开展了传动系统轻量化设计研究,实现了转矩密度的提升。

团队进一步研究设计了高转矩密度谐波齿轮传动齿形,基于轻量化改进设计传动系统结构特点和谐波齿轮啮合原理,建立了齿轮传动系统的多齿啮合模型,研究了齿轮包络曲线、重合度、齿间载荷分布等啮合特性与齿形参量之间的关系,综合考虑多种齿形修形方法,以啮合齿面载荷分布最优为设计目标,实现了共轭齿形优化。团队还设计了柔轮专用工装夹具,并根据该型号谐波减速器特点,搭建测试工装组件,实现了产品性能的测试与验证,以及加工工艺的改进优化。

基于以上研究工作,团队研发了高转矩密度谐波减速器样机3台套,输出扭矩为75Nm,质量为1.98kg,转矩密度达37.9Nm/kg,对比日本HD公司某型号产品,转矩密度提升26%;在工程科技类中文核心期刊发表研究论文1篇;授权实用新型专利1项。

下一步,研究团队还将继续围绕人形机器人核心零部件做针对性的研究,为解决“卡脖子”技术难题,加速国产化进程,提升我国人形机器人产业竞争力做出更大的贡献。

(成元彬 文/图)